修理業務事務処理の改善

日本製船外機輸入販売店に入社して2年目の話。犬猿の仲と言うほどでは無いが、修理工場部門と商品管理部門の仲はあまりよろしくなかった。定期的に全社レベルで棚卸しをする時、商品管理部門の部員とメカニックと摩擦が起きることが度々あった。

通常、修理工場では部品庫に要求した部品が届いてから修理が開始される。もしも部品が足らずに修理を完成できない時は、作業を中断するしかない。その時、修理中の機器と一緒に、すでに部品庫から受け取った新しい部品も、修理工場内の一室で全ての部品が揃うまで保管されることになる。

当然ながら、それらの部品は客からの支払いが済んでいないためペンディング状態になってしまう。そのような部品の所在を確認する時、些細なことからニ部門の間で良く言い合いになった。

私が入社してから初めて起きたニ部門の摩擦は例年になく激しかったようだ。どうやら修理工場で保管されていた部品の一つが紛失したそうで、商品管理部の部長が修理工場長の管理不行き届き、と激しくクレームをつけた。社内で誰もが知る事になった。当然、社長へもクレーム内容が伝わり、社長から私は呼び出された。

社長室に入り社長の向かいのソファに腰掛けると、今回の部品紛失の件について知っているかと聞かれた。とりあえず、社長に会う前に事の詳細は工場長から聞いてきたと返事をした。社長に「修理工場長をどう思うか?」と聞かれた。私は、「彼は信頼できてよく働き、そして船外機に詳しく、とても有能な人材です。」と言った。すると社長は、「技術的な面での修理工場長としては有能な事は分かっている。だが、書類業務や管理者としての能力に関してどう思うか?」と聞いてきた。

こう質問してきたと言うことは、社長はすでに商品管理部長の意見に同調しているように感じられた。そして私を呼び出したと言うことは、たとえ修理工場内の業務は工場長の管理下で行われるとはいえ、サービス部門の総括であり工場長の上司として私の責任も問われる可能性もある。そして私の返事によっては工場長が責任を取らされて降格させられる事も考えられた。

私は、「彼は管理者としても有能です。」と、簡潔に答えた。そして、「今回のトラブルは、誰彼が悪いと言う問題ではありません。人が原因で起きた問題では無いからです。」と答えた。社長が予想していなかった私の返事なので「どう言うことだ?」と私の意見に怪訝そうな顔をした。

社長は毎日多忙で、日中は中々落ち着いて話をすることが出来ない。そんな人から呼ばれることは珍しく、それほど重要な問題として認識したようだ。要するに普段は忙しい社長の意識をこちらに向けることは難しいが、逆に今回のことで社長が私の意見を聞くために集中しているのだ。私は、自分の意見を述べるチャンスであると捉えた。

「問題点は修理工場長の事務処理能力ではなく、事務処理自体に問題があると思います。」「書類の数が多くて人の手に渡る回数も多く煩雑です。また、オフィスコンピューターがありながら手作業でも並行して同じ処理をしている無駄があります。」

当時のオフコンはとても高額で60KVAの発電機ほどの大きさがあり、バックアップを含めた2台が、空調が効いている綺麗な部屋に設置されていた。社長の返事は、まだコンピューター処理に対して信頼性に欠けるところがあるから、手作業と並行していると言う事であった。それに対して、「私が聞いた話ではコンピューターが導入されてからすでに1年以上経っていると聞いています。」社長は黙って続きを促した。

「今回起きた問題は、修理工場から部品庫に依頼した部品が足らない事から修理が中断され、修理工場で保管された事に端を発します。」「これをもって修理工場の管理が悪いと言う意見が出ているそうですが、部品リストの中に足らない部品がある事は、出荷する前に部品庫の方で分かっていた筈です。」

「修理が中断されるのを分かっておりながら、部品を修理工場に渡した事になります。」「本来であれば、出庫されずに部品庫で管理されるべき部品です。」「事務処理を含め、この様なやり取りを改善しなければ延々と同じ問題が起きます。」

社長は、事務処理の改善を具体的にどうすれば良いかと聞いてきた。私は「Simple is the Best」と答え、書類の見直しをして少ない枚数で処理し、できるだけコンピューターを活用して手作業を少なくする必要がある。と答えた。

社長は一拍置いて、「分かった。その改善は君がやれ。」と、言った。私は少し面食らったが、「私の職務ではありません。ましてや、この会社には経営学を学んだエリートが10人以上いると聞いています。彼らの中から選んでやらせれば良いのでは?」と、皮肉をこめて反論した。社長は、「いや、君が言い出しっぺだからやれ」と、命令してきた。

私はキッパリと、「良いでしょう。やりましょう。だけど二つ条件があります。」「私に全権を与え、あなたも一切口をださないこと」「そして総務で働いているネリーさんを私の助手とする事。」ネリーさんは穏やかな性格で経営学部を出た中年の女性だ。出張時に色々とお世話になるので良く知っていた。

私の条件を社長は即座に了承し、必要とする期間を聞かれた。私は1ヶ月以内と答えて社長室を退出した。私の意見は修理工場長を守ることになり、そして商品管理部長を陥れることもない。そして以前からおかしいと思っていた書類業務の改善をすることになった。

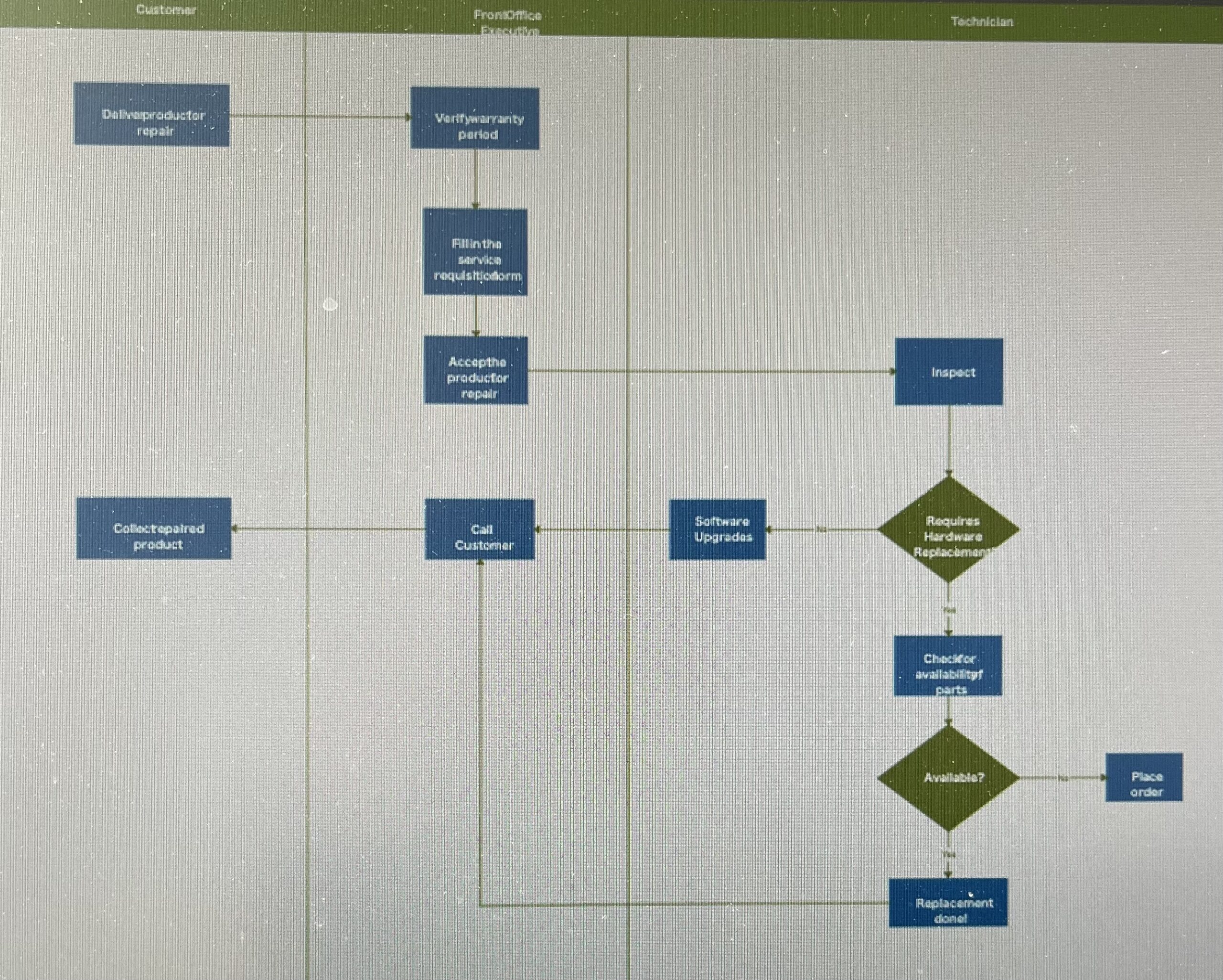

ネリーさんに会って今回の問題点を説明した。先ずはネリーさんに現状を調査してもらうことにした。最初の書類が発生してから各部署を通過していき、その時点で誰が何をするのかフローチャートにしてもらうことにした。そして使用する全書類のコピーも集めてもらった。

私が自ら調査をしなかったのは、単に面倒臭いということではなく、まだ新入り感が残っており、社内で親しい人は少なかった。そして他部門へ出向いて余計な軋轢を生みたくは無かったからだ。

1週間後にネリーさんが私の執務室に書類の束と、筒状になった大きな紙を持ってきた。私の机に巻かれた紙を広げると、調査結果を説明しだした。紙には左列に書類の名前、上部は各部署と人名が記されており、各書類の動きが分かるフローチャートになっていた。

彼女自身も調査結果にはとても驚いたようだ。そこには書類の多さと事務処理に携わっている人の多さ、それも書類によっては同じ処理が2度も別人によって行われていたことも明白になった。コンピューターで行う作業もやはり手作業と並行して同じ事が行われていた。私は自分が想像していた状況と似ていたので驚きもしなかった。

彼女に礼を言って1週間後にもう一度来てもらう事にした。日本で働いていた時の記憶を元にシンプルな書類を手書きで作り、その処理については現状のフローチャートを見ながら新しいフローチャートを作成して行った。もちろんコンピューターを利用することで、大幅に手作業を減らしていくことができた。端末機が欲しいところだが、当時の予算の関係から却下された。私は商業高校を卒業したので、コンピューター概論や、事務処理について基礎的な知識を持っていたのが大いに役に立った。

新しい方式では、修理依頼の受付データを元に、ワークオーダーが修理工場長によって作成される。このワークオーダーの上部、高さ8cmほどのスペースに日時、オーナー名、連絡先、修理する機材名等のデータと、トラブル内容を記入する。この部分(データシート)は下のワークシートに複写されてから切り取られる。

修理工場長の後ろの壁に各メカニックの名前が入ったボードを作成し、切り取ったデータシートはメカニック毎に作業前、作業中、終了と、三分割された枠内に収納される。これで修理工場長もメカニックも、誰がどの機器を手がけるのか、あるいは修理中であるのかが、一目で分かる様になった。

作業を開始する時、メカニックは客情報等が複写されたレターサイズのワークシートと、修理する機器を工場長から受け取る。機器点検後には点検結果や、必要部品名と品番等を記入したワークシートを修理工場長に戻す。

工場長は、この記入されたワークシートを元に点検結果を確認して、コンピュータールームの担当者に渡す。コンピューターにワークシートの全データを入力し、必要とする部品の在庫の有無、在庫の数量、単価、部品の棚番号などがリストアップされる。そして印刷されたリストがワークシートと一緒に工場長に戻される。

工場長はこのリストで在庫の有無がわかり、修理が可能か否か、足らない部品の入荷状況などがわかる様になる。作業内容と日数、そして見積もり金額をワークシートに記入し、お客に連絡を取って承認を得る。部品が足らない時は、お客に入庫情報を伝えていつ頃修理ができるか説明ができる。お客の判断で修理する機器を返すか、部品が届くまで機器を保管するかが決まる。

以前は工場長が部品の有無が分かる前にお客に承認を得てしまい、部品が全て揃っていないにも関わらず、在庫がある部品だけ修理工場に出庫されてしまう事から問題が発生していた。新方式では部品が足らなければ在庫部品の移動が起こらない。

お客の承認を得てから部品が出庫されて修理が始まる。修理が終了すればお客に連絡し、経理部にワークシートが渡って精算される。ワークシートが修理工場長の手元に戻った時点で全ての書類業務が終了した事になる。

切り取られたデータシートは月毎に分類されて工場長が保管し、ワークシートは月毎に分類されて私の秘書が保管する。ワークシートに記載された全ての修理データはコンピューターに記憶、保管される。この様な書類の処理と流れを新しいフローチャートにして修理工場長に説明を行った。彼も書類のシンプルさと実務的な流れを評価してくれた。

再びネリーさんに来てもらい、新しい書類とフローチャートについて詳細を説明をした。いくつか質問を受けたが、すぐ納得してもらう事ができた。私はその場に工場長の助手を呼んで、ネリーさんと二人で同じく新しい方式について説明をした。ここでも幾つか質問を受けたが、ネリーさんに答えてもらう事が出来た。そして次に部品担当者を呼んで同じように質疑応答をした。私が何も説明しなくてもネリーさんと工場長の助手が説明し、質問にも答えてもらう事ができた。

私を含めた4人が完全に新方式について納得してから、関係者約20名を集めて説明会と質疑応答を行った。その場で私は何も説明をする必要がなかった。結論として、1ヶ月間の試験期間をコピーした書類で実施して、問題点が無いと判明してから新しい書類を印刷する事になった。

翌朝、新方式がスタートした。夕方になって、いつもは夜7時まで書類整理を必要としていた工場長が、定時の5時半で帰る支度をし出した。私は、「エッ、書類整理はしないの?」と聞いたら、「全然、必要ないよ。本当にスムーズに処理できるようになった。」と言って、修理工場を出て行った。入社してから初めて見た光景であった。とても嬉しかった。

後日談:

新方式が無事に定着した半年後、事務作業を全社レベルで改革するため、あるコンサルタント会社と契約してコンピューターを活用した新しい事務処理システムが導入された。今回の小さな改革の成果から生じた大きな改革であったが、特に社長からは何も言われなかった。

年末の社内パーティがあった時に社長室に呼ばれた。社長室に入ると突然、「今年の君は自分のボロ車を修理してばかりいて、何もしなかったな。」と言ってきた。即、反論しようと口を開けた途端、「あのボロ車は捨てて来い。」と、鍵束を投げてきた。片手で受け取るとそれは車の鍵だった。パーティが終わってプレゼントされた車をみると、イタリア製のフィアットミラフィオーリ1,500ccセダンの鍵束だった。車の中は新車の匂いがまだ取れておらず、3,000kmも走ってなかった。私は事務処理の改善に対する特別ボーナスと解釈した。