総括:小型漁船を修復する技能者のチームを形成する。

損傷しているFRP漁船の修復を実施し、船団を回復するためには修理実務に精通したディーゼルエンジンのメカニック、FRP船体修理技能者、電気系統修理技能者、電気溶接・ガス溶接技能者、旋盤等の工作機械の技能者が必要となる。この他、公社の製氷機や冷蔵庫を修理する冷凍機器修理技能者も必要であった。

ディーゼルエンジンのメカニック

初めに手を付けたディーゼルエンジンの若手メカニック二人の育成は軌道に乗った。日常のメンテナンスと修理の経験を積むことで技術力は向上していく。彼らには分からない事がある時は、必ず私に相談して勝手に一人で判断しないように徹底させた。

FRP船体修理技能者

FRP修理については手元にメーカーから頂いた技術資料もあり、私にある程度の基礎知識もあったが、全く実務経験が無いので内心どうするか頭を痛めていた。ところが、エビトロール船の上架時の事故をキッカケにして、修理技術者の育成にすんなりと着手できた。

エビトロール船のFRP船体修理

メデジンのボート製造工場へ実習生として送った大工は、現場で日常的に規模の小さなFRP修理を経験させることで技術力が向上して行った。そして徐々に難しい修理を行うようにした。FRP船体の重要な部分や修理する規模が大きい場合、必ず私自身で図面を見て構造を確認し、修理方法を指導することで船体の修復に対応して行けるようになった。

タイ釣り船FRP船体修理

因みに一番困ったことは、FRP修理に使用する樹脂の保管であった。日本から届いた大量の樹脂は通常の2液型と呼ばれ、すでに促進剤が混入されており、常夏の気温で長期間保存することは出来なかった。そこで、エアコンを24時間かけた部屋で保管したが高い電気代がとても気になった。本来であれば日本の暑い夏場に対応し、2液型よりも長期間の保管に向いた3液型の樹脂(促進剤は未混入)を依頼すべきであった。

電装系統修理技術

ある日、期待していた船の電装関係の修理を担当していた人物が辞任したことから、急遽メカニック全員を集めて3日間、即席に電気の基礎中の基礎について講義を行った。最終日に試験をして成績の良かった若手のメカニック一人と、私が村で知り合いになってリクルートした家庭用冷蔵庫修理屋の新人、彼ら二人だけに、さらに丸一週間電気の基礎について講義した。他のメカニック達にはその間、通常の業務を行なってもらった。

講義をしている間、彼らが分からないところは、分かるまで何度も繰り返して説明した。そして実習としてタイ釣り漁船の電気配線図の見方から教えはじめ、新しい配電盤の製作を指導した。冷蔵庫修理屋の新人は理解力も高く、手先もとても器用であった。配電盤の製作方法を指導すると、すぐに一人で出来るようになった。黒くて厳つい顔をしているが、見た目よりも几帳面な性格で、私よりも綺麗に配線をするので、安心して彼にこの作業を一任させる事が出来た。

電気テスターを使った修理実習は、スイッチ類の不具合、タイ釣り漁船の古い配線の交換、そしてディーゼルエンジンに付属しているスターターモーターや発電機の点検修理等、彼らに修理をさせながら実践指導した。二人とも電装関係を修理できるようになったが、冷蔵庫修理屋は予想以上に短期間で漁船の電装系の修理を一人で出来るようになった。

実は、私自身もオートバイ修理の修行をしていた時、電装系統の修理は苦手だった。カナダで働いていた時は、いつもカナダ人の同僚のメカニックがやりたがらない電装修理を、私は逆に欠点を克服するつもりで、好んでやることにしていた。ある日、古いオートバイの電装関係の修理依頼が入った。ヘッドライトが点灯せず、バッテリーへの充電もされないというトラブルだった。その時は中々直せ無いことから情けなくなって、泣きそうになった覚えがある。

それから毎晩、家に帰ると辞書を片手に英文マニュアルの電装部分を読みながら回路図を見たり、電気の本などを読んでいた。4日ほどしてから回路図が良く分かるというか、ハッキリと見えるようになった。テスターを使用するのも慣れてきた頃、やっと故障箇所を見つけることができた。それまで落ち込んでいた気分がサッと晴れ渡り、とても爽快な気分を味わう事ができた。その後、オートバイの電装修理に苦手意識が無くなった。

船外機の仕事をするようになった時、電装品の修理を苦手とするメカニックが多かったので、何度か技術講習会を開いた。私自身の経験をもとに、どのように電気の基礎を分かり易く解説するか、短期間で実務に応用できるようにするか、指導方法を工夫するようになった事が今回も役に立った。

村の機械屋の仕事

製氷機から桟橋の漁船まで約250m離れており、船員が3人掛かりで1トン近くの氷を運搬車で運んでいた。運搬車はちょうど軽トラックの荷台のような箱型の形状をしており、2軸で車輪が4個付いていた。長年の使用で錆びてボロボロになってしまっていた。何度か、F専門家が村の機械屋で修理してもらっていた。

漁船を本格的に修復するには溶接作業や旋盤作業が必要となるので、私も村の機械屋がどんな様子なのか見に行った。小さな機械屋にはとても古い小型の旋盤が一台と、電気溶接機やガス溶接機が置いてあり、ボロボロの建物で4人ほどの従業員が働いていた。その内の旋盤を扱っていた男の手元を見ていると、とてもしっかりした作業をしていた。

彼と話をすると旋盤作業はカルタヘナの職業訓練校で習ったそうで、電気溶接もガス溶接も出来ると言うことだ。無骨な物言いをするが性格の良さを感じた。後日、公社社長に推薦してリクルートした。機械屋の給料よりも多くなり、喜んでもらえたのが嬉しかった。

入社した機械屋に、手始めに新しい氷の運搬車を製作してもらう事にした。日本のリヤカーを参考にして私がデザインを決め、一軸で車輪2個の丈夫な1トンの氷を運べる運搬車にした。2輪車なので4輪車と比べて転がり抵抗が少なく、桟橋上での旋回や進行方向の変更が容易になった。細かな部分を機械屋に相談しながら簡単な図面を描いた。資材と一緒に図面を渡すと、黙々と作業をしてしっかりした運搬車を製作してもらえた。

プロペラシャフトの曲がり修正

スリップウェイで揚陸した船から外した、曲がったステンレス製のプロペラシャフトを修理することにした。漁業公社はモロスキージョ湾に面しており、湾の西端には大きなシヌー川の河口があって、雨の降る季節になると流木が海に流れ出してくる。時折、海面に出て来ない流木に当たってプロペラのブレードや、プロペラシャフトを曲げてくる事故が起きる。すると、走行中の船体に振動が起きたり異音がする時がある。

日本から数本のプロペラシャフトが届いていたが、数が少なかったのですぐに使い果たしてしまった。そこで、プロペラシャフトの曲がりを修正する事にした。曲がりを修正する方法は、昔、故郷のオートバイ屋で習った、フロントフォークのインナーパイプの曲がり修正方法が応用できた。しかし、プロペラシャフトのサイズは太く長いので、大きな門型フレームの油圧プレス機が必要となる。大きなプレス機はこの近隣にはどこにも無い。ましてや購入するには非常に高価な機材だ。

悩んでいると、修理工場の隅に置いてあったダルマジャッキが目に入った。容量が30トンで、エビトロール船の船首と船尾を、片側ずつ持ち上げるために使用する油圧ジャッキだ。門型の油圧プレスは上から下に向けて力が加わるが、油圧ジャッキは下から上に力を加える。力が加わる方向は異なるだけで作動原理は同じだ。

頭の片隅みでアイディアが閃いた。一辺が300ミリで長さ10mのH鋼を、プロペラシャフトの長さに合わせて切る。そして切れ端のH鋼から長さ約65cmを2本切り出し、上下2枚の鋼板を切り取って板状にする。その2枚の板にプロペラシャフトが入る穴を開け、丸穴の下側半分をV字に加工する。この穴を開けた2枚の鋼板をH鋼の両端に溶接する。これでH鋼で作ったプロペラシャフトアライナーが完成した。

使い方は簡単だ。曲がったプロペラシャフトをこの鋼製フレームの両端の穴に通す。その穴にオイルを垂らして、プロペラシャフトが回転し易くする。ゆっくりプロペラシャフトを回転させると、曲がったところが上下に大きく振れるのが目視出来る。そこへ振幅を測れるダイアルゲージをセットして、振幅が一番高いところにマーカーで目印を入れる。目印を180度回転させて真下に鋼製フレームが来る位置にする。プロペラシャフトとフレームの間に油圧ジャッキを置き、ジャッキアップすればプロペラシャフトを真上に持ち上げて曲がりを直す事ができる。

実際に何度か機械屋に、オートバイ屋秘伝のやり方を見せた。プロペラシャフトを回転させて、ダイアルゲージで振幅具合を確認し、何度かジャッキアップをして、プロペラシャフトの曲がりを基準値内に修正することが出来た。作業自体は簡単なので、要領が分かると彼もできるようになった。こんな機材はカタログで見たこともないので、ひょっとしたら今からでも特許が取れるかも知れない。

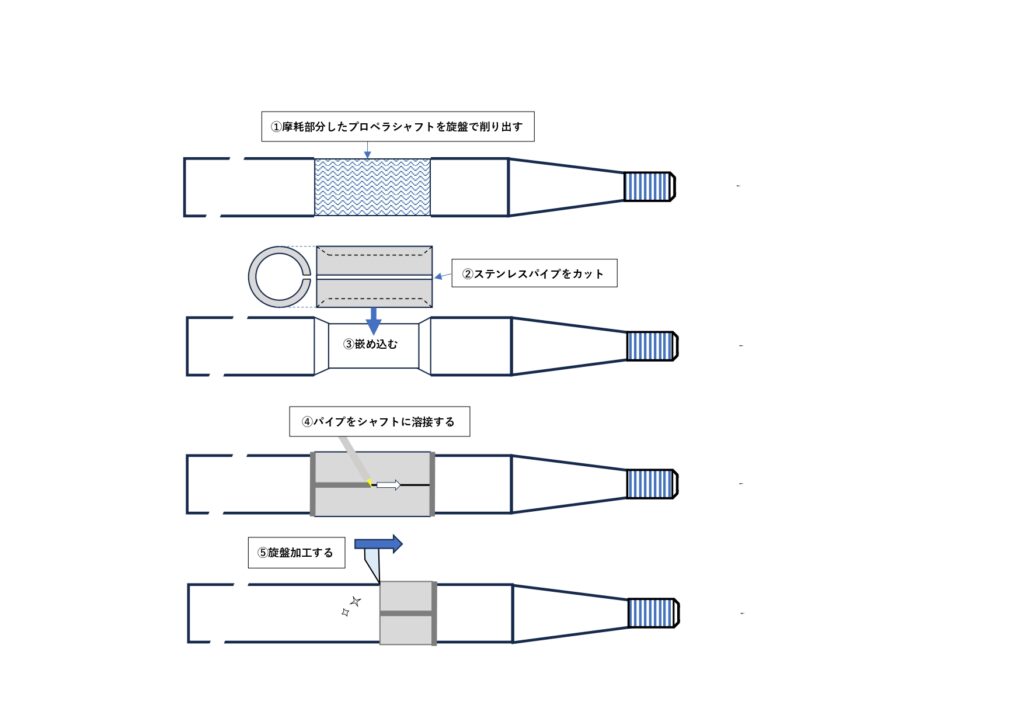

プロペラシャフトの磨耗部分修復

船のプロペラシャフトはエンジンのマリンギアにカップリングされ、キールの内部を貫通しているスターンチューブ(船尾管)の中を通り、船尾のプロペラに連結されている。そしてスターンチューブの中でエンジン側とプロペラ側の2箇所に、スターンチューブベアリング(船尾菅軸受け/支面材)と言われるスリーブにより支えられている。

長期間使用したプロペラシャフトは、プロペラ側のスタンチューブベアリングと接触する部分がひどく摩耗する。これはプロペラの回転力と、海水に混じった微粒な砂泥が原因になっている。この摩耗している面を観察しているとアイディアが閃いた。磨耗している部分の長さは30cm以下だ。そこでプロペラシャフトの直径と同じ位の外径で、肉厚のステンレスパイプを購入した。機械屋に詳細を説明し、日本から届いた大型旋盤で、摩耗しているシャフトの表面部分を削り出した。その部分の長さに合わせたステンレスパイプを切り、パイプの長さ方向に切れ目(割れ目)を入れた。

切れ目を入れたパイプを木ハンマーで、プロペラシャフトの旋盤で削り出された場所へ打ち込む。パイプがプロペラシャフトにピタリと収まったら、パイプの両端とパイプの切れ目を専用のステンレス溶接棒で溶接する。最後に溶接した部分をオリジナルのプロペラシャフトの直径に合わせて旋盤で削り出すと、全く修正した部分が分からなくなった。これで新品同然のプロペラシャフトを手に入れる事ができた。

スターンチューブベアリング製作

スターンチューブベアリングに使用されている材質はいくつかあるが、公社の漁船には樹脂製が使われていた。ひどく摩耗したベアリングで船を走らせると、船体に振動が出るので定期的に交換する必要がある。同じ材質の材料は当地で手に入らないが、テフロン製とナイロン製の太い丸棒なら入手する事が出来た。そこで価格の安いナイロン製を購入して製作する事にした。オリジナルの樹脂よりも耐摩耗性に劣るが、オリジナルと同じサイズのスリーブ状に旋盤で加工してもらった。

上部の溝2本が摩滅したスタンチューブベアリング

オリジナルのベアリングの内側には、6本の半円をした溝がパイプの端から端まで加工されている。ここに海水が流れて冷却と潤滑を兼ねた水溜まりとなる。またゴミや砂を外へ排出する為の溝にもなる。この直径が5ミリ程度の半円の溝を作る方法を考案した。はじめに直径5ミリのステンレスの丸棒をガスバーナーで赤く熱して、ナイロン製スリーブの内側に均等に6箇所押し付けて溝を作る。最後に旋盤でスリーブの内径を削り出し、見た目もオリジナルと同じベアリングスリーブを製作する事が出来た。実際に使用してみると実用上全く問題が無かった。

流石に機械屋を私が育てた訳ではないが、以上のアイディアを素早く実現できたのは彼をリクルート出来たおかげであった。

村の家庭用冷蔵庫修理屋

村で家庭用冷蔵庫を修理している男もリクルートした。彼もカルタヘナの職業訓練校で家庭用の冷蔵庫修理を学んできた男で、小型のモーターの修理も行っていた。勿論、冷凍サイクルやフロンガスの取り扱いについては良く理解していた。

私は冷凍機については無知であったが、壊れて放置されていた大型冷凍機の圧縮機は、エンジンと構造が似ているため冷蔵庫修理屋の新人に指導できた。しかし、製氷機の配電盤を開けて見ると、電装系統は漁船とは全く異なっていた。製氷機の作動はシーケンス回路で制御されていた。初めて見る回路で、配線図も漁船とは全く異なっていたので面食らった。無論、新人もこの回路については知らなかった。

メデジンの家へ戻った時、長年親しくしている電気、電子関連についてとても詳しい、電話回線工事会社を経営していた日本人のNさんから、シーケンス回路について教えてもらった。これで壊れていた冷凍機の配電盤も指導する事ができた。最後に真空ポンプを使ったフロンガスの充填は、家庭用冷蔵庫と同じなので、新人の冷蔵庫屋が問題なく充填した。こうして長期間放置されていた製氷機を復旧することが出来た。

漁船修復開始前

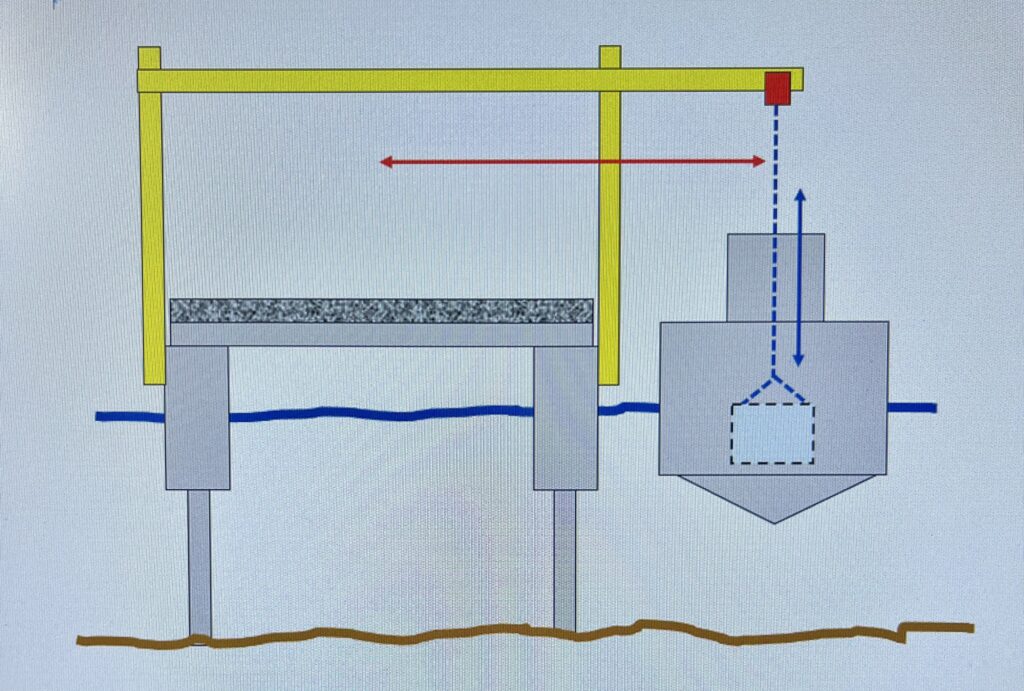

漁船を修復する技能者チームが揃ったことで、修理が一番簡単そうなタイ釣船から本格的に修復することに決めた。新しいディーゼルエンジンも日本から届いたので交換することにした。ところが折角スリップウェイが完成して漁船を施設内に揚陸できるようになったが、エンジンを吊り上げるクレーン車や、装置が無いことに気がついた。

今回の案件は、前任者のF専門家の基本計画をもとに、供与資機材リストが作成された。全ての資機材の仕様書や建設工事関連の設計は、日本のコンサルタント会社が請け負っていた。たまたまボゴタに来ていた担当のコンサルタントに電話した。単刀直入に「どうやってエンジンを船から降ろすのでしょうか?」と、聞いてみた。

電話の相手、コンサルタントのKさんは造船技師で、水産施設関係にとても詳しい人であった。Kさんからの返事が無く十数秒の沈黙が訪れた後、「それは予算の都合で供与できませんでした。」と、あっさり言われた。そして「ゴメン、船をカルタヘナの港へ回航して、エンジンを降ろしてもらって・・」私は「そんなバカな。」と、言って絶句した。他の漁船で曳航し、往復するだけで24時間くらい掛かる。それだったら、スリップウェイを持つ意味が半減する。

当初の基礎設計の段階から、エンジンの載せ替えをする事を忘れていたようだった。コンサルに怒ってみたところで、今更どうすることも出来ない。エンジンを船から降ろすには、その都度車で1時間以上離れた州都から、ブームの長い大型のクレーン車を雇うしか無いが、とても高額になる。漁業公社にそんな余裕は無い。エアコンの効いた執務室の机に座って考えを巡らせた。

私は元々オートバイの修理屋で造船関係は素人だ。素人だからこそ、漁船の修理に関する常識も何もなく、自由な発想が出来た。その一例としてスリップウェイが完成する前、桟橋で浮いているタイ釣り船から、曲がったプロペラシャフトを抜き出して交換させた事もあった。勿論、安全を考慮して準備万端に作業を行った事は言うまでも無い。「こんな事は造船屋さんが絶対考えもしない方法だ。」と、後日、漁船メーカーの営業担当者に言われたこともあった。

手元にはスリップウェイの建設業者から貰ったH鋼がまだ数本残っていた。このH鋼を使用して天井クレーンを製作できるか考えてみた。タイ釣り船はともかく、台車の上に載ったエビトロール船は格段に背が高くなってしまうので無理だった。台車に載った漁船がこんなに高くなる物とは思っても見なかった。

その時、閃いた。逆に船が一番低くなる位置は海に浮かんでいる時だ。桟橋に係留している時が一番低くなる。そこで桟橋の図面を点検すると、スリップウェイ同様にH鋼の杭が深く打ち込まれており、海面の部分は鋼製のスリーブで補強されていた。この桟橋の左右の杭のスリーブにH鋼を溶接して柱を立てることが出来た。この2本のH鋼の上部は逆L字状に溶接加工した。片方の面の幅を狭く切り取ってレール形状にしたH鋼を、逆L字の突き出た部分に吊るすように連結した。レールの先端は桟橋に横付けに係留した船の中心線に届くように突き出した。

桟橋に設置した門型クレーンの断面図

レールには手動で動かせる4個の車輪が付いた鋼製の小型トローリーに、3トンのチェーンブロックを取り付けた。チェーンブロックは幅の広いエビトロール船の中心線まで届き、重量が約2トンのエンジンを真上に吊り上げる事ができる。吊り上げたエンジンを手で引き、桟橋の中央に留めたトラックの荷台に簡単に載せることが出来た。船はエンジンを桟橋で先に降ろしてから、スリップウェイの台車に載せることで問題は解決した。

後日談:

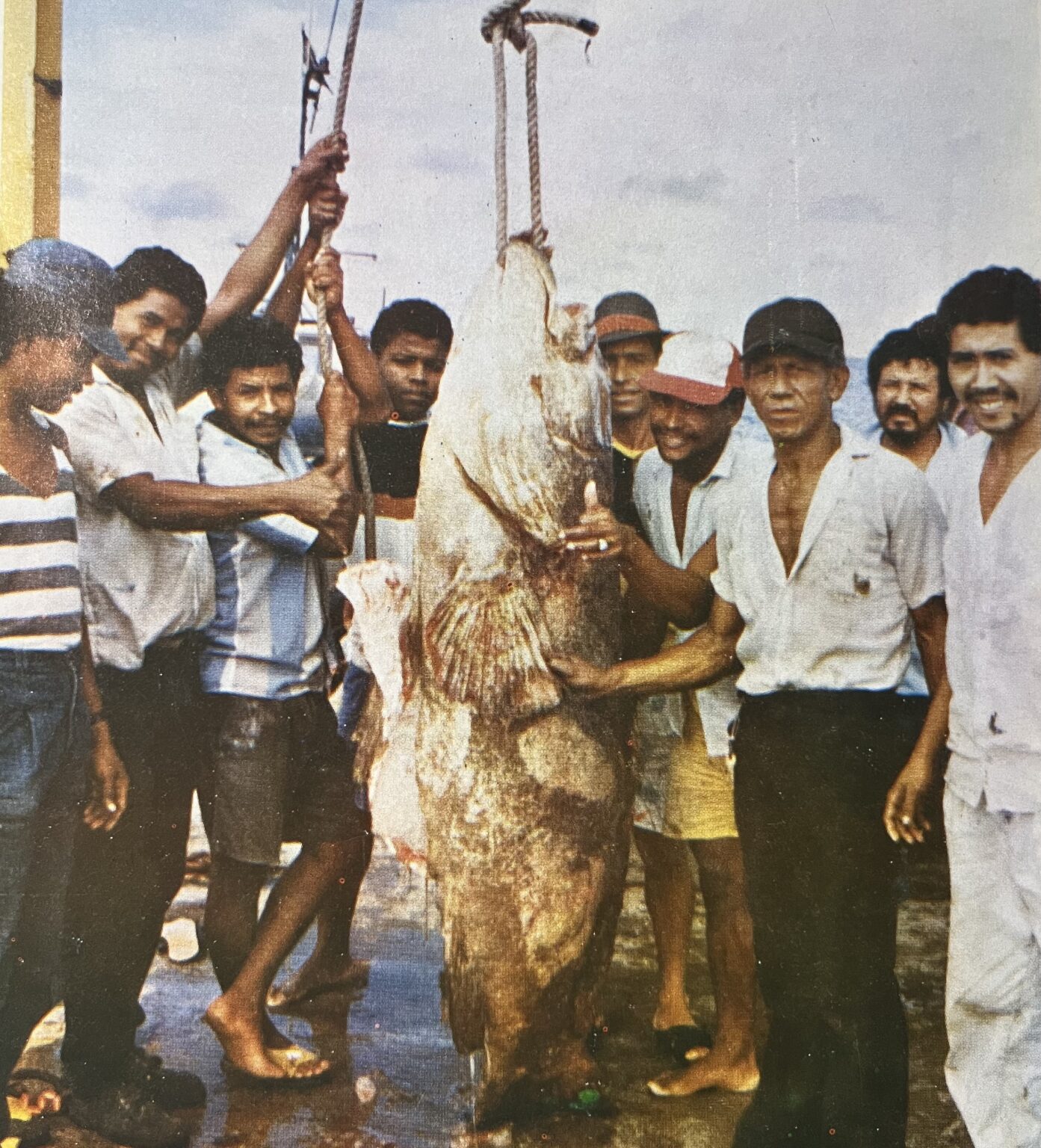

漁船を修復する技能者チームが揃い、天井クレーンも設置されたお陰で、ようやく本格的に沖に係留されているタイ釣船の修復が開始できるようになった。初めのタイ釣船の修復にほぼ2か月間を要した。船体の修理をはじめ、エンジン、プロペラシャフト、電装系統、航海計器等全てを修理または修復をした。船体は塗装され、見た目は新船と見違えるようになり、6年ぶりに操業に戻すことが出来た。

当時9隻が故障して沖に係留されていたが、単純に計算しても修復するのに18ヶ月もかかってしまう。私の任期は2年間で、すでに8ヶ月が経っていた。そして台車には1隻しか載せられない。そこでまた、造船屋とは発想の異なるオートバイ屋の知恵を絞り、台車に載っている船の前後を順番にジャッキアップし、H鋼2本を船底に通した。これで台車よりも高い位置に船台を固定し、安全に船体を載せることが出来た。そして台車を海側に抜き取った。こうして施設の外の海岸側に、最大で3隻揚陸することが出来た。合計4隻を揚陸し、同時に修復作業が行えるようになった。勿論、作業員も9人に増員されて修復スピードが上がった。

そんな折1990年8月に湾岸戦争が勃発し、日本政府は多国籍軍を支援するために100億ドル近い巨額の供出金を支払ったことから、国際協力の予算は大幅に削減されてしまった。コロンビアだけでなく、世界中に派遣されていた専門家達も次々と任期延長が取り消されたり、多くの新規案件も中止になった。そんな情勢の中で産業振興庁の強い要望と、在ボゴタ日本大使館および国際協力事業団の努力によって、船団を復活させる為に私の任期が1年延長された。

最終的に、修理チームと共に18隻の漁船を修復し、船団を復活させることができた。当然、操業可能な船が増えるに従い漁獲高も増え、公社の収益も黒字に改善された。そして私も「小型漁船の修理・修復の専門家です。」と、自信を持って言えるだけの経験を積むことが出来た。